- 29 mars 2021

L’ordonnancement et la planification de production constituent un véritable enjeu pour les industriels. Pour améliorer ces process internes et favoriser le pilotage stratégique de l’entreprise, l’Intelligence Artificielle et la Data apparaissent comme les meilleurs alliés des industriels. Explication.

Une planification optimisée par la mise en commun des données

Dans un monde de plus en plus connecté, des milliards de données sont collectées en temps réel. L’intégration de cette mutation technologique et ses systèmes a profondément modifié le monde du travail ces dernières années.

L’ensemble des services de l’industrie (production, achats, marketing, technique, commercial) sont concernés quelles que soient leurs tâches et domaines d’activité.

Leur quotidien, a toujours été rythmé par des données (gestion de stock, temps passé, retard, etc). Mais les entreprises se retrouvent désormais confrontés à une surabondance d’informations.

Afin d’utiliser ces données de manière efficiente, il est judicieux de les intégrer dans des process de planification industrielle.

Pour gagner du temps, il est primordial que l’ensemble des salariés de l’entreprise partagent les données relatives à leur service.

Une fois ces informations capitalisées, un MES (Manufacturing Exécution System) peut être implanté. Ce logiciel de pilotage de la production est capable de collecter instantanément les données de production relatives à l’usine ou à un atelier en particulier.

Pour notre client Devillé ASC, en complément de leur MES, nous sommes allés plus loin en leur développant un algorithme du calcul de plan de charge sur mesure ainsi qu’un algorithme d’ordonnancement. Notre objectif était d’optimiser la planification de production en prenant en compte la capacité maximale des machines et toutes les contraintes qui leur sont afférées. Ce nouveau modèle de fonctionnement leur a permis d’obtenir un retour sur investissement significatif.

Dans la même optique, il est possible de créer des algorithmes pour suivre divers indicateurs de performances : ordonnancement, traçabilité, suivi de production, contrôle de la qualité, maintenance préventive et curative.

Mais concrètement, comment se déroule un projet de planification industrielle grâce à l’Intelligence Artificielle ?

Un accompagnement personnalisé pour résoudre les problèmes de planification de production

Chez Cross Data, nous attachons beaucoup d’importance à l’accompagnement de nos clients à toutes les étapes du projet.

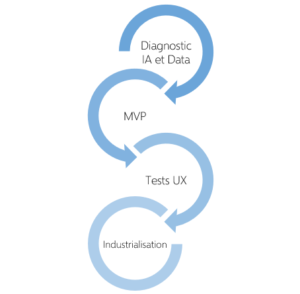

Un diagnostic Data et Intelligence Artificielle est tout d’abord réalisé afin de nous assurer la faisabilité du projet en analysant les données collectées (quantité, disponibilité, disparité, niveau de qualité).

Pour répondre aux cas d’usages présentés, Cross Data adopte une démarche MVP.

Favoriser un processus itératif nous permet de fournir rapidement à notre client des outils ou informations, leur permettant de mettre en place rapidement des actions pertinentes et performantes. Cette phase de prototypage est rythmée par des points techniques toutes les 2 semaines regroupant les parties prenantes du projet. Ce système d’échange avec l’équipe projet du client nous permet d’analyser la pertinence des résultats obtenus, en gardant bien à l’esprit son objectif stratégique initial.

Une fois le MVP délivré, nous entrons dans une phase de tests UX. Les utilisateurs finaux testent l’application et délivrent leurs feedbacks en termes de pertinence de contenu et d’ergonomie.

Dès lors que le prototype est validé, la phase d’industrialisation débute. Cette méthode donne un coup d’accélération au projet : les remarques des utilisateurs finaux sont intégrées et un grand travail d’ergonomie est mené. A partir du moment où l’application est délivrée, nous pouvons aussi assurer la maintenance.

Chez Cross Data, nous nous engageons sur des résultats et la satisfaction client est notre priorité. Sur le plan stratégique, en recourant à nos services sur mesure, il est aussi possible d’obtenir des prédictions quant à la planification de votre production.

Des prédictions pour établir un plan d’actions stratégiques

Dans le milieu industriel, la prise en compte de la gestion des flux et les process opérationnels associés constituent l’enjeu majeur de la gestion de production. Les performances des machines, la bonne gestion du planning de production, la nature du produit et ses références sont des contraintes à prendre en considération afin de délivrer le produit dans les temps.

Dans ce cadre, les prévisions que peuvent fournir l’Intelligence Artificielle constituent une véritable opportunité. Elles permettent d’anticiper les imprévus en définissant un plan d’actions stratégiques (rationalisation de l’ordonnancement et de la production, minimisation des niveaux de stocks et encours). L’usage d’une telle solution permet de gagner du temps tout en améliorant la productivité. Cela facilite aussi la prise de décision factuelle, basée sur l’analyse des chiffres issus directement de l’activité de l’usine.

Pour aller plus loin, en intégrant des facteurs plus complexes dans l’algorithme, il serait possible de réaliser des simulations en cas de retard d’approvisionnement ou de production par exemple. Les causes peuvent être diverses : délais fournisseurs importants, congés maladies des salariés etc. Le but de l’Intelligence Artificielle est d’anticiper ces contraintes et de proposer une solution pour pallier ces difficultés.

Ce qu’il faut retenir

Pour conclure, la mise en commun des données disponibles dans l’industrie constitue un véritable tremplin dans la gestion efficace de votre production. Chez Cross Data, nous accompagnons nos clients dans toutes les étapes de leur projet avec une seule idée en tête : apporter un retour sur investissement significatif. Ainsi, nous avons pu aider notre client Devillé ASC pour gérer ses problèmes quotidiens d’ordonnancement et de planification. En complément des sujets d’ordonnancement, l’Intelligence Artificielle peut aussi aider les industriels dans leur gestion stratégiquecomme par exemple sur des sujets de prédiction de CA, d’aide à la décision technique ou de maintenance prédictive.